Eines der wichtigsten, aufwendigsten und mitunter kostenintensiven Themen bei der Konzeption eines Fernreisemobils, ist der verwendete Hilfsrahmen und dessen Lagerung. Zu diesem Thema gibt es ellenlange Diskussionen in Foren und stundenlange Diskussionen auf Treffen. Und leider zeigen sich immer wieder Probleme mit gebrochenen Hilfsrahmen oder gar - durch den Hilfsrahmen - beschädigte Fahrzeugrahmen. Etliche dieser Probleme schaffen es nicht in die Öffentlichkeit, sei es aus falscher Scham oder "Vertuschung" durch die Fahrzeug-Aufbauer. Denn leider auch im "Profi-Bereich" werden immer wieder "schlechte" Rahmen gebaut. Vielleicht sogar häufiger, als man vermutet. Nur selten wird damit in die Öffentlichkeit gegangen. Peter Kück hat dies 2017 in einem Bericht im Allradler mal getan. Mein Eindruck ist, dass diese Problematik in den letzten Jahren mit dem "Boom" des Fernreisesegmentes wieder zugenommen hat. Hierbei sind etliche Firmen entstanden, die ihre Erfahrungen beim Rahmenbau wohl erst noch sammeln müssen.

Sarkasmus on: Wie gut, dass viele "Fernreisemobile" nur in Deutschland zu Treffen bewegt werden oder mal einen Urlaub in Europa erleben dürfen. Wahrscheinlich gäbe es bei mehr "artgerechter Benutzung" noch viel mehr über Rahmenprobleme zu hören... Sarkasmus off

Gerade der Hilfsrahmen, als zentrales Glied in der Funktion eines Fernreisemobils, muss ordentlich geplant und handwerklich gut gearbeitet sein. Wir können aus eigener Erfahrung berichten, dass es unterwegs nicht wirklich prickelnd ist, den Bruch des Hilfsrahmens festzustellen (siehe weiter unten).

Wenn ein Koffer (egal ob selbsttragender Shelter oder "normaler" Wohnkoffer) auf einen Allrad-LKW gesetzt wird, ist dazu eine Lagerung notwendig: Ein Hilfs- oder Zwischenrahmen. Das liegt daran, dass sich LKW-Fahrgestelle im "Gelände" (eigentlich schon beim Überfahren eines Bordsteines) verwinden, sprich die Längsträger des Fahrgestelles verbiegen sich. Immer dann, wenn eines oder mehrere Räder höher als die anderen sind (z. B. beim Überfahren von Hindernissen, Durchfahren von Gräben, ...) findet diese Verwindung statt. Wäre der Wohnkoffer nun einfach starr auf den Fahrzeugrahmen aufgeschraubt, würden zwei Dinge passieren: Erstens würden sich die bei der Verwindung auftretenden Kräfte (die auch für das Verbiegen der Längsträger verantwortlich sind) in den Koffer übertragen. Die meisten Wohnkoffer sind (im Gegensatz zu den Sheltern) nicht selbsttragend und stabil und würden durch diese eingeleiteten Kräfte sehr schnell zu Bruch gehen. Aber auch an den "stabilen" Sheltern, würde diese stetige Krafteinleitung langfristig nicht spurlos vorbeigehen. Bei den Sheltern kommt jedoch noch der zweite Punkt besonders zum Tragen: Durch ihre Stabilität würden sie die Verwindung des Fahrgestelles behindern, bzw. ganz einschränken. Das wiederum würde dazuführen, dass in solchen Fahrsituation viel eher als sonst, eines oder zwei Räder den Bodenkontakt verliert, weil das Fahrgestell quasi fest am Koffer hängt. Somit wären die Geländeeigenschaften des Fahrzeuges deutlich eingeschränkt. Mitunter kann sogar der Fahrzeugrahmen selbst brechen, wenn sein Bewegungsdrang zu sehr eingeengt wird.

Aus den genannten Gründen, ist eine vernüftig gebaute Lagerung unabdingbar für ein Fernreisefahrzeug.

Diese Lagerung wird über einen Hilfsrahmen realisiert. Grob gesagt stellt dieser Hilfsrahmen für den Koffer eine absolut starre Basis dar, auf der der Koffer verschraubt wird. Dieser Rahmen selbst wird von der Verwindung des Fahrgestells entkoppelt. Diese Entkoppelung kann auf verschiedene Arten erfolgen. Auf die drei gängigsten Lagerungsarten, möchte ich in diesem Beitrag eingehen: Dreipunkt-, Vierpunkt- und "Federlagerung" (ein eigentlich falscher Begriff, siehe weiter unten). Gleich vorweg: Ich halte alle drei Arten der Lagerung - wenn sie richtig gemacht sind - als tauglich für Fernreisefahrzeuge. Einen Trial-LKW wird man eher mit einer Dreipunkt-Lagerung bauen, aber zum Reisen sind alle geeignet.

Begriffsabgrenzungen

Vielleicht sollten wir uns vorab begrifflich einigen, denn leider werden in Diskussionen mitunter unterschiedliche Begriffe verwendet oder Begriffe unterschiedlich verstanden. Ich finde es sinnvoll, die gesamte Rahmenkonstruktion, die dem Fahrzeug nachträglich aufgebaut wird, als "Hilfsrahmen" zu bezeichnen. Dieser Hilfsrahmen besteht immer aus einem "Kofferrahmen" (der Rahmen, auf den der Koffer aufgeschraubt wird) und ggf. noch zusätzlich aus einem "Montagerahmen". Es gibt also "Hilfsrahmen"-Konstruktionen, die aus zwei Rahmen, eben dem "Koffer-" und dem "Montagerahmen" bestehen (unserer zum Beispiel).

Dreipunkt-Lagerung

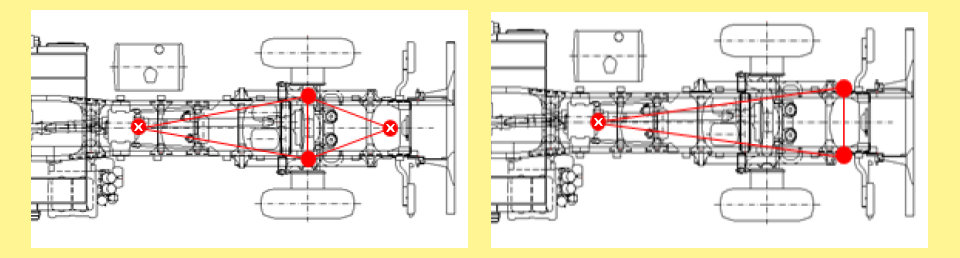

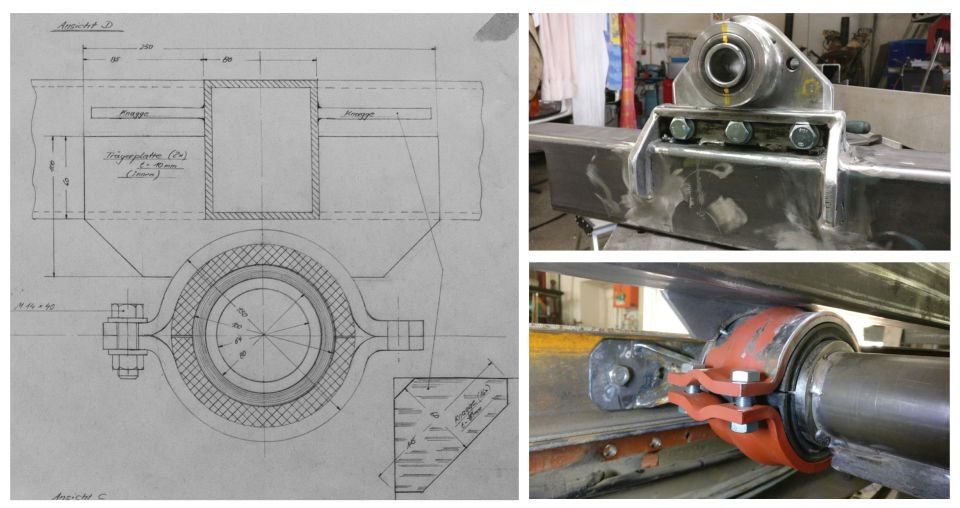

Bei der Dreipunkt-Lagerung wird der Kofferrahmen an drei Stellen mit dem Fahrzeugrahmen verbunden (warum er eigentlich eher mit einem Montagerahmen statt mit dem Fahrzeugrahmen verbunden werden sollte, steht ganz unten): Zwei Punkte bilden das Festlager und der dritte Punkt das Drehlager. Normalerweise gehört das Festlager nach hinten. Das Drehlager befindet sich kurz hinter dem Fahrerhaus. Dieses Drehlager ermöglicht dem Kofferrahmen ein Abkippen quer zur Fahrtrichtung und entkoppelt so den Kofferrahmen von der Verwindung des Fahrzeuges.

Hinweis: Immer wieder kommt es zu Diskussionen, warum man das Drehlager bei einer Dreipunkt-Lagerung nicht nach hinten baut und das Festlager nach vorne. Insbesondere wenn man einen Durchstieg zum Fahrerhaus realisieren möchte, wird die dann vorne geringere Verdrehung zum Fahrerhaus angeführt. Gleich vorweg: In allen mir bekannten Aufbau-Richtlinien der LKW-Hersteller wird diese Anordnung verboten (außer bei ganzen speziellen Fahrzeugen, z. B. extrem kurzer Radstand und großem Fahrerhaus). Warum? Nun das hat zwei Gründe: Erstens ist die Verwindung des Fahrzeugrahmens vorne, hinter der hinteren Aufnahme der Vorderachsfedern, am höchsten. Genau in diesem Bereich würde aber ein stabiles Festlager die Verwindung behindern.

Viel entscheidender (und mitunter richtig gefährlich) ist jedoch die Auswirkung auf die Fahrdynamik. Betrachten wir eine typische Fahrsituation: Wir fahren z. B. schräg bergab und das linke vordere Rad fährt in ein größeres Schlagloch. Was passiert? Die Vorderachse samt Fahrerhaus kippt nach links. Mit dem Festlager über der Hinterachse, "folgt" der Aufbau der Hinterachse, d. h. der Koffer bleibt zunächst gerade (aus Sicht der Hinterachse). Bei einem Festlager vorne würde auch der Aufbau nach links kippen, noch "unterstützt" vom hinteren Drehlager. Das gesamte Fahrzeug würde sich also viel stärker nach links neigen, ein Kippen passiert deutlich früher.

Vierpunkt-Lagerung

Ähnlich der Dreipunkt-Lagerung, ist die Vierpunkt-Lagerung aufgebaut. Auch hier bilden zwei Punkte das Festlager. Dieses befindet sich idealerweise über oder zumindest nahe bei der Hinterachse. Auch vorne hinter dem Fahrerhaus gibt es wieder ein Drehlager. Zusätzlich kommt ein solches Drehlager auch ganz hinten am Ende des Rahmens zum Einsatz. Die Vierpunkt-Lagerung wird auch gerne mal als Trapez- oder doppelte Dreipunktlagerung bezeichnet. Sie bietet im Vergleich zur Dreipunktlagerung bei nur wenig schlechterer "Geländeperformenz" den Vorteil der geringeren Aufbauhöhe, weil die Kippwege etwa halbiert sind. Außerdem wankt der Aufbau weniger. Sie gilt als "beste" Lagerung für Reisefahrzeuge.

"Federlagerung"

Ein anderes Konzept verfolgt die "Federlagerung". Dieser - eigentlich falsche - Begriff (warum siehe im Kasten unten) hat sich in der Szene etabliert und so wollen wir ihn auch hier verwenden. Bei dieser Lagerung gibt es zwei Lagerpunkte hinten rechts und links, ganz am Ende des Fahrzeugrahmens. Der Kofferrahmen liegt in voller Länge auf dem Fahrzeugrahmen auf. Vorne kommt rechts und links je ein Bolzen mit einer oder zwei Federn zum Einsatz (oftmals auch noch mehrere verteilt auf der ganzen Länge des Kofferrahmens). Die Entkoppelung findet dadurch statt, dass sich der Kofferrahmen vorne vom Fahrzeugrahmen abheben kann (bzw. der Fahrzeugrahmen unter dem Kofferrahmen "wegtauchen" kann). Ganz wichtig sind Führungen rechts und links recht weit vorne, die dafür sorgen, dass der "abgehobene" Kofferrahmen auch wieder den Weg zurück auf den Fahrzeugrahmen findet und sich nicht seitlich versetzt. Die Bolzen sind nur dazu da, den Weg zu begrenzen. Und die Federn letztlich nur, damit die Bolzen nicht klappern.

Aus meiner (unmaßgeblichen) Sicht, werden bei der Federlagerung gerne verschiedene "Fehler" gemacht, die die Lagerung verschlechtern: Häufig werden die Federn zu stark gewählt oder zu stark vorgespannt, damit der Rahmen nicht so stark abhebt. Aber das soll er ja. Je stärker die Federn das verhindern, um so stärker wird auch das Fahrgestell an den Kofferrahmen gefesselt. Und darunter leidet die Geländefähigkeit des Fahrzeuges. Insbesondere wenn mehrere Bolzen-/Federnkombinationen pro Längsseite verteilt zum Einsatz kommen (den Sinn davon habe ich noch nie verstanden, außer vielleicht, dass es dem unbedarften TÜVler besser gefällt), ist genaues Arbeiten und Rechnen notwendig. Denn diese Bolzen und Federn müssen entweder exakt in Länge und Spannung aufeinander abgestimmt sein oder sie hindern sich gegenseitig oder haben keine Funktion. Zur Erinnerung: Der Kofferrahmen ist hinten fest mit dem Fahrzeugrahmen verbunden und hebt vorne ab. Das führt natürlich dazu, dass auf ganzer Länge der Abstand der beiden Rahmen zueinander unterschiedich ist (von hinten nach vorne nimmt dieser zu). Wenn nun z. B. die hintere oder eine der mittleren Bolzen-/Federnkombinationen zu kurz oder "stramm" ist, begrenzt diese den Weg des Rahmens. Ist sie hingegen zu lang oder zu "weich" hat sie praktisch keine Funktion...

"Federlagerung" - eigentlich ein etwas unglücklicher Begriff. Warum?

Eigentlich haben die Federn mit der Lagerung nicht wirklich etwas zu tun. Sie verhindern quasi nur ein Klappern der Bolzen, die den Abhebeweg begrenzen. Es gibt allerdings keinen passenden Begriff für diese Art der Lagerung, zumindest ist mir noch keiner begegnet.

Vor- und Nachteile der Lagerungsarten

Dreipunkt-Lagerung

- (+) beste geländegängig

- (-) schlechte Fahrstabilität, da der Aufbau am stärksten schwankt (z. B. bei Kurvenfahrt)

- (-) höchste "Aufbauhöhe" von allen Lagerungsarten

- (-) am meisten "Verdreh"-Bewegung zwischen Koffer und Fahrerhaus, dies ist ungünstig, wenn man einen Durchgang plant, der mit Plane, Faltenbalg oder ähnlichem realisiert werden soll (warum wir das sowieso nicht gut finden, erklären wir in der Beschreibung unseres Durchgangs)

Vierpunkt-Lagerung

- (+) hohe Geländetaulichkeit

- (+) bessere Fahrstabilität

- (+) Aufbauhöhe meist (und bei guter Planung) nicht oder nicht viel höher als bei der "Federlagerung"

- (+) am wenigsten Bewegung zwischen Fahrerhaus und Koffer beim Durchstieg

- (-) am aufwendigsten zu bauen (handwerklich)

- (-) teuerste Variante

"Federlagerung"

- (+) höchste Fahrstabilität

- (+) Aufbauhöhe am geringsten (wobei diese oft durch die Freigängkeit der Räder und Abstand zum Tank größer sein muss, als es die Lagerung selbst erfordert - insbesondere bei Kofferrahmen für nicht selbsttragende Koffer)

- (+) Fertigung am einfachsten

- (+) preislich die günstigste Variante

- (-) Geländetauglichkeit am geringsten (aber für ein Reisefahrzeug ausreichend)

- (-) Bewegung zwischen Koffer und Fahrerhaus nicht unerheblich (Thema Durchstieg), wenn man auf Geländegängigkeit wert legt. Faustformel sind 5cm "Abhebeweg" pro Meter Kofferlänge. Also sollte der Kofferrahmen vorne bei einem 5m Koffer 25cm abheben können. Diesen Weg muss der "Schlauch" des Durchganges (wenn man unbedingt einen will) mitmachen.

- (-) Eine "Federlagerung" neigt zum "Klopfen" bei Bodenwellen (Kofferrahmen hebt leicht ab und "knallt" wieder auf den Fahrzeugrahmen auf). Dem wird häufig durch stärkeres Vorspannen der Federn entgegengewirkt, was aber wiederum das Fahrgestell mehr fesselt und sich negativ auf die Geländegängigkeit auswirkt.

Nochmal: Alle drei Varianten sind - wenn sie ordentlich ausgeführt sind - für ein Fernreisefahrzeug geeignet.

Selbstbau oder "Fachbetrieb"

Der Selbstbau eines Hilfsrahmens stellt hohe Anforderungen an Verständnis von Fahrzeugtechnik, Planung und handwerkliches Geschick für die Umsetzung. Am Einfachsten ist hierbei der Bau einer "Federlagerung".

Also doch der Fachbetrieb? Wenn man sich selbst nicht wirklich zutraut, einen brauchbaren Hilfsrahmen zu bauen, ist ein Fachbetrieb sicher die richtige Wahl. Doch dann ist es wichtig, einen Betrieb zu finden, der sich mit Rahmenbau auch auskennt. Leider tummeln sich in diesem Segment auch etliche, die nicht unbedingt wissen, was sie da tun...

Doch wie findet man den richtigen Betrieb? Nun, das ist eine gute Frage. Erfahrung ist hier alles. Am besten ist es sicherlich, mit anderen Reisenden über deren Erfahrungen mit Rahmenbauern zu reden. Aber hier gilt wieder: Es helfen nur die Erfahrungen der Reisenden, die ihr Fahrzeug auch in Regionen und Fahrgebieten bewegen, in denen man selbst aktiv sein will. Die Erfahrung von jemandem, der nur in Deutschland und Europa unterwegs ist oder etwa die Straßen und Hauptpisten nicht verlässt, ist hier wenig brauchbar. Hört sich vielleicht nicht freundlich an, ist aber so.

Unsere Erfahrungen - unser Ansatz

Der erste Rahmen

Bei unserem ersten Reise-LKW (MAN G90) kam unter dem Shelter eine Dreipunktlagerung zum Einsatz. Diesen Rahmen haben wir damals von einem Privatmann gekauft, der den Rahmen selbst gebaut, aber sein Fahrzeugprojekt eingestellt hat. Leider stellte sich nach einigen Jahren der Nutzung heraus, dass der Rahmen unseren Anforderungen nicht entsprach. Leider stellte sich das in Zentralasien, kurz nach der Durchquerung des Pamirgebirges, heraus... 🙁

Bei einem Check des Fahrzeuges zeigte sich, dass der Hilfsrahmen an mehreren Stellen gebrochen war. Eine notdürftige Reparatur in Sibieren - zuschweißen der Risse und Aufschweißen von Verstärkungen - ermöglichte uns die Weiter- und Heimreise.

Nach solchen Erfahrungen wird man für das Thema Hilfsrahmen wohl etwas empfindlicher. Also wurde viel Zeit investiert in Informationsbeschaffung und Planung. Natürlich wurden auch andere gescheiterte Rahmenprojekte betrachtet. Auch die Aufbaurichtlinien des Fahrzeugherstellers wurden zu Rate gezogen (was ich übrigens jedem, der an seinem Fahrzeug herumbaut, empfehlen würde). Und an diese haben wir uns auch gehalten. Dort stehen viele sicher sinnvolle Dinge drin, an die sich viel zu selten gehalten wird - habe ich zumindest den Eindruck. Ich habe mir viele Rahmen angeschaut (live und Fotos im Netz). Es ist schaurig, wie oft gegen explizite Vorgaben in den Aufbaurichtlinien verstossen wird - auch von "Fachfirmen". Das kann natürlich auch gutgehen, aber eine gewisse Bewandnis sollte man diesen Richtlinien einräumen und den Fahrzeugherstellern entsprechende Kompetenz unterstellen...

Wir haben uns für unser jetziges Fahrzeug für eine Vierpunktlagerung incl. Montagerahmen entschieden. Warum? Nun, wir wollten die wenigsten Kompromisse eingehen.

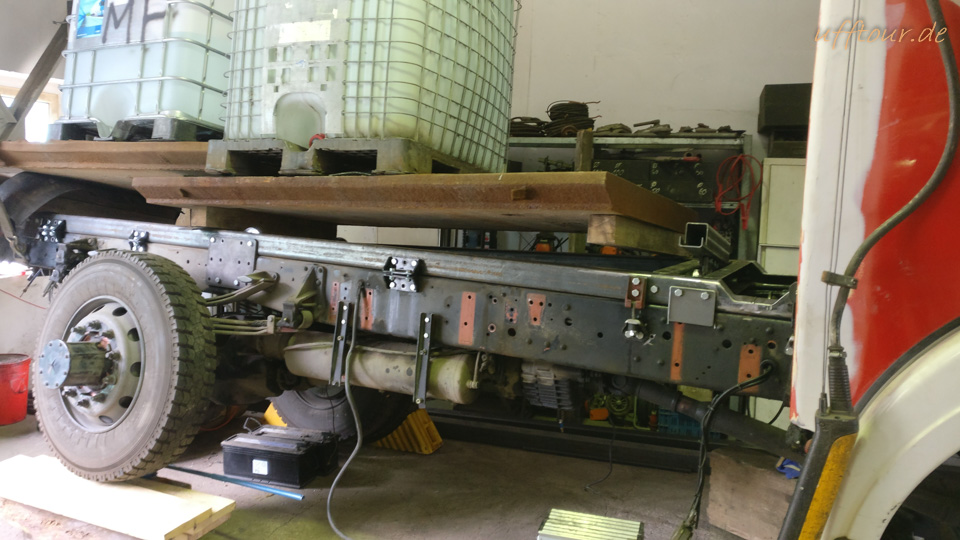

Was soll dieser "zusätzliche" Montagerahmen (der da im Bild auf dem Hauptrahmen aufliegt und den Kofferrahmen trägt)? Nun, bei vielen Fahrzeugen ist er bei Punktbelastungen vom Fahrzeughersteller vorgeschrieben. Bei Punktlagerungen liegt es in der Natur der Sache, dass die Belastungen, die der Aufbau erzeugt (Masse, Beschleunigung) an wenigen Punkten in den Hauptrahmen eingeleitet werden. Und für diese Punktbelastungen sind die Hauptrahmen nicht gebaut. Die Aufbaurichtlinien sind da recht eindeutig. Der Montagerahmen verteilt diese Belastungen flächig auf den Rahmen. Warum sieht man dann so wenige Rahmen, die einen Montagerahmen haben? Wahrscheinlich, weil sich nur wenige die Mühe machen, die Aufbaurichtlinien zu lesen und es selten Punktlagerungen gibt, die direkt vom Fahrzeughersteller gebaut werden. Eine Ausnahme stellt die 4-Punkt-gelagerte Pritsche vom Bundeswehr-1017 dar. Diese - von Mercedes selbst tausendfach gebaute - Lagerung weißt sehr wohl einen Montagerahmen auf...

Die Zukunft wird zeigen, ob wir alles, vieles oder wenigstens ausreichendes bei unserem neuen Rahmen richtig gemacht haben...

Alles was hier steht, ist unsere eigene, ungeschminkte Meinung und kann auch ganz falsch sein. Wir haben weder die Weisheit mit Löffeln gefressen - noch glauben wir das. Jeder darf gerne zu ganz anderen Überzeugungen kommen. Kein Problem. Aber vielleicht findet der ein oder andere hier ja für ihn interessante Punkte oder stolpert über Dinge, die er bislang übersehen hat.

Wenn Du der Meinung bist, dass Dich unser Tun hier weitergebracht hat und Du unsere Arbeit und unseren Aufwand honorieren möchtest, kannst Du uns gerne virtuell zum Essen einladen. Das geht am einfachsten über eine PayPal-Spende. Oder mal am Lagerfeuer ein Bier ausgeben. Wenn nicht, dann halt nicht...

Ausbau Fernreisemobil - Inhaltsverzeichnis

EinleitungGrundüberlegungen

Basisfahrzeug

---------- Modifikationen am Fahrgestell

Die Wohnung - Koffer oder Shelter

Hilfsrahmen / Lagerung

Energie-Konzept

Strom-Konzept

Einleitung

Einleitung

Einleitung

Einleitung

Einleitung